INDOMATE, impianti industriali connessi per prevenire l’insorgenza dei guasti

Ottenere dati in tempo reale da macchinari industriali connessi può dare grandi vantaggi, come la prevenzione di possibili guasti e la riduzione delle fermate degli impianti. È questa la sfida a cui risponde il progetto INDOMATE (Industrial Data Optimization and Machine- learning Asset Tracking Engine), finanziato dall’Unione Europea all'interno dell'ecosistema dell'innovazione iNEST, nell’ambito delle attività dello Spoke 3 – Green and digital transition for advanced manufacturing technology, guidato dall’Università di Udine. Capofila del progetto è Danieli Automation, società del Gruppo Danieli specializzata nella realizzazione di automazioni di processo per gli impianti siderurgici, che conta 1150 dipendenti, di cui 500 in Italia, e stabilimenti produttivi negli Usa, in Cina, in India e nel Sud Est Asiatico. Accanto a Danieli Automation, il progetto vede coinvolti i partner beanTech e Electrolux Professional.

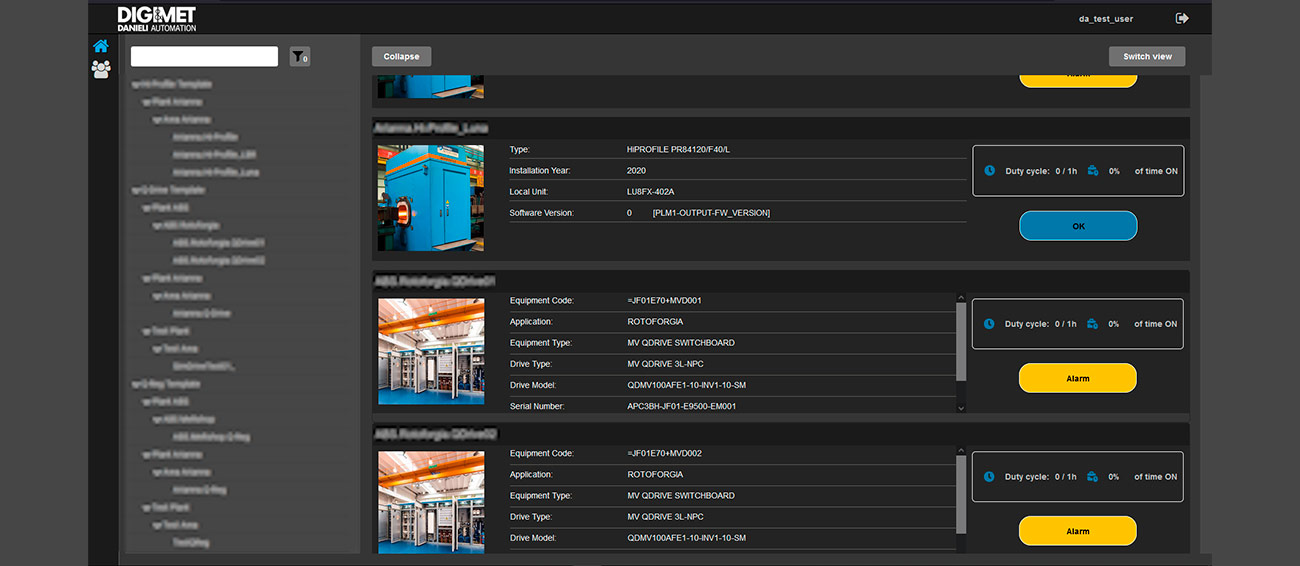

«Il progetto è partito dall’utilizzo di uno strumento che abbiamo sviluppato in passato – spiega Marco Ometto, che si occupa di ricerca e sviluppo in Danieli Automation –, appositamente per connettere un certo numero di dispositivi da noi progettati e sviluppati e uniformemente distribuiti nella rete dei nostri clienti. Da questi dispositivi connessi siamo in grado di ottenere informazioni nell’intero ciclo di vita».

Nello specifico, il prodotto preso in considerazione da Danieli Automation è Q-ONE, uno strumento per la gestione di grandi volumi di energia durante la fase fusoria del processo siderurgico, e che impone una forte attenzione soprattutto a garanzia della continuità del processo produttivo. Q-ONE elabora e gestisce potenze comprese fra 40 MVA e 200 MVA. Per dare un’idea dell’ordine di grandezza, si tratta di una quantità di energia che può essere utilizzata da una città come Udine nell’arco di un anno. «I guasti in questo tipo di impianti devono essere evitati – aggiunge Ometto – e l’utilizzo di questi strumenti ci ha permesso di individuare i possibili in anticipo e quindi di ottenere una riduzione delle fermate degli impianti».

Il progetto si è svolto in stretta collaborazione con Electrolux Professional, con cui Danieli Automation ha condiviso problemi e soluzioni che accomunano due realtà industriali che operano in contesti manifatturieri completamente diversi: elettrodomestici da un lato, siderurgia dall’altro. A completare il quadro dei partner c’è beanTech, società tecnologica specializzata in tecniche di gestione del dato all'avanguardia. L’Università di Udine, capofila dello Spoke 3 di iNEST, ha messo a disposizione del progetto un framework per la rilevazione dei guasti (fault detection) disegnato e progettato nei laboratori dell’ateneo friulano.

«I benefici più importanti che questo progetto ha portato e continuerà a portare sono collegabili a due aspetti – sintetizza Marco Ometto –. Il primo è il miglioramento continuo possibile grazie alle informazioni che la piattaforma di asset management mette a disposizione degli ingegneri che devono fare una valutazione del comportamento del singolo dispositivo rispetto alle condizioni di processo in cui opera. L'altro aspetto importante è la riduzione delle fermate, conseguente all'individuazione anticipata di guasti, e in alcuni casi addirittura delle ragioni dei guasti stessi».