Finora l’industria meccanica per il settore tissue (la carta per usi igienici e domestici) ha sempre lavorato a compartimenti stagni: c’è chi produce le macchine per fare le bobine madri; chi fabbrica le linee di trasformazione (converting) delle bobine in rotoli di carta igienica, fazzoletti o tovaglioli; chi è specializzato in macchine per il packaging; e chi in sistemi per la logistica.

Pochi operatori al mondo sono presenti in almeno due delle quattro fasi produttive, e uno di questi è la lucchese Fabio Perini, azienda fondata nel 1966 dall’omonimo geniale imprenditore toscano, che nel 1993 l’ha venduta al gruppo tedesco Korber. Ma l’impronta innovatrice del fondatore non si è dispersa: Fabio Perini - prima ancora di inventare il formidabile sistema che permette di guidare super yacht a vela con equipaggi ridotti e di dar vita al cantiere viareggino Perini Navi - ha rivoluzionato il settore delle macchine per il tissue, brevettando soluzioni che ne hanno scritto la storia come la macchina per il taglio automatico della carta igienica all’inizio degli anni Sessanta.

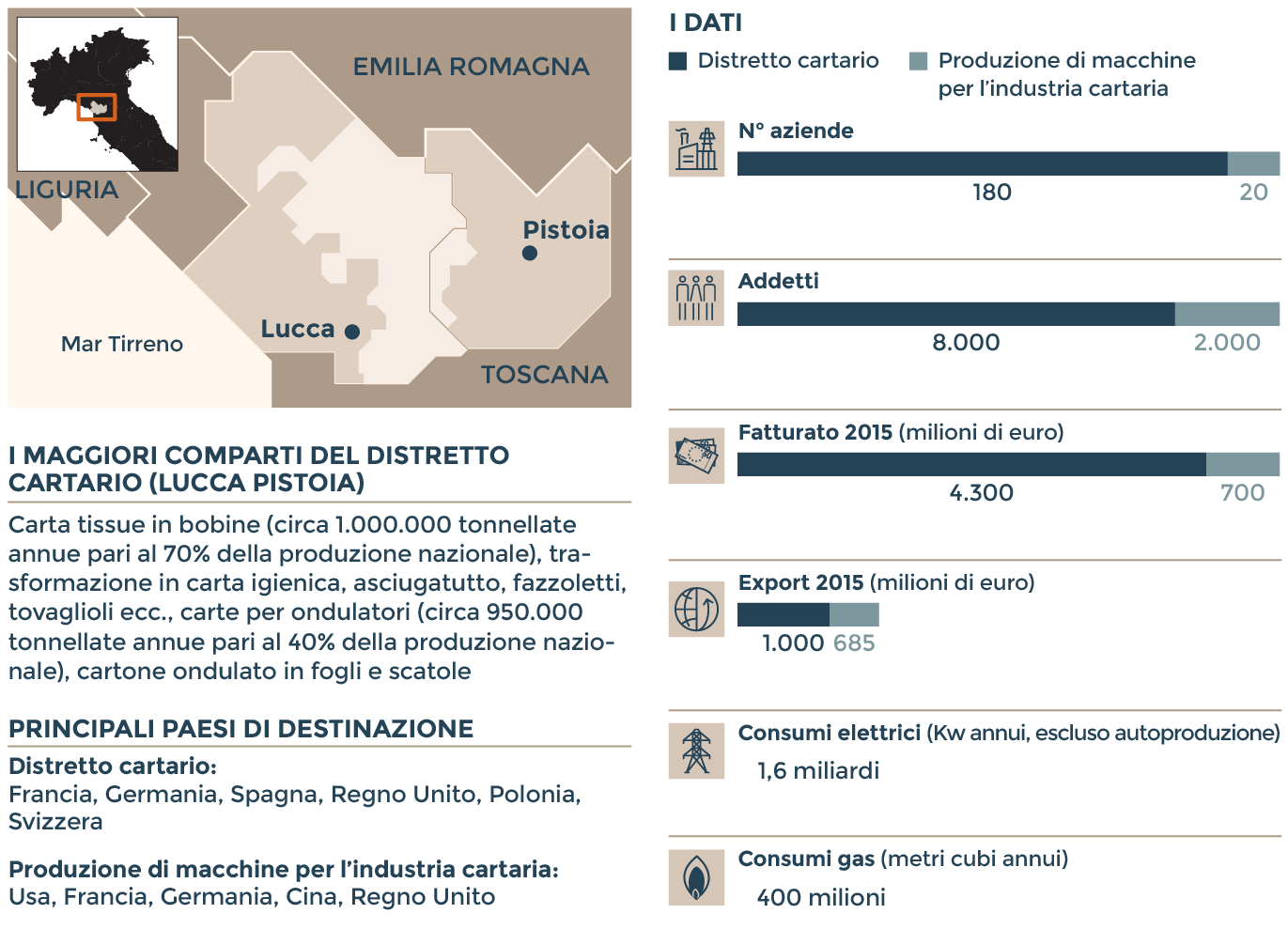

Fonte: elaborazione su dati e stime Istat, Ctn, Terna, Snam Rete Gas

Ancora oggi la Fabio Perini Spa è uno dei leader globali nella meccanica per il tissue, al punto che un rotolo su due di carta igienica o asciugatutto utilizzati nel mondo è fatto con una macchina Fabio Perini: come dire che l’azienda lucchese detiene il 50% del mercato mondiale del converting.

Normale, dunque, che proprio dalla Fabio Perini, stabilimenti a Lucca, Bologna e in Usa, Cina, Brasile e Giappone, un migliaio di addetti e un fatturato 2015 di 260 milioni di euro, arrivi una delle prime applicazioni dell’Industria 4.0 al mondo del tissue. Si tratta dell’idea di “far parlare” le macchine di converting che producono rotoli, fazzoletti o tovaglioli con quelle che confezionano il prodotto finito, attraverso un software sviluppato in proprio dall’azienda, che ha richiesto un anno di lavoro. Un linguaggio comune mirato a introdurre efficienza e risparmi di costi.

Il sistema di gestione permette di regolare automaticamente la velocità del packaging (e dunque adegua la velocità a valle), in modo che l’output sia sempre lo stesso anche se una macchina che produce rotoli s’inceppa o si rompe; richiama l’operatore prima che si presenti un problema, un po’ come la spia dell’auto segnala i chilometri che mancano prima di fare il tagliando o prima di sostituire un pezzo di ricambio; permette di ordinare automaticamente un pezzo di ricambio che si renderà necessario entro breve; segnala se un cuscinetto sta vibrando in maniera irregolare o se un pezzo è usurato. Rispetto al funzionamento attuale, è una mezza rivoluzione: perché oggi, spiegano all’azienda, quando si presenta un problema su una macchina la prima cosa che si fa è abbassarne la velocità, per poi cercare di capire cos’è successo; domani, grazie a questo sistema di comunicazione predittivo che consente a ciascuna macchina di dialogare con la successiva, si punterà a evitare che il problema si presenti. E si potrà contare su una produzione certa, programmata in anticipo.

L’azienda lucchese cercherà ora di far comprendere questa rivoluzione condensata nelle macchine “all-in-one” ai propri clienti mondiali, così da realizzare vendite abbinate di linee per il converting e il packaging e diventare un interlocutore unico per queste due fasi produttive. «Il sistema di gestione - spiegano alla Fabio Perini - aumenta l’efficienza e riduce le necessità di personale, visto che non si ha più bisogno di mettere d’accordo tutti gli operatori, massimizzando la catena del valore».

Il beneficio atteso è dunque sulla produttività, considerato che il software non sbaglia (o comunque rende minima la percentuale di errore), non si ammala, può lavorare 24 ore su 24, può essere gestito anche da remoto. Secondo le stime Perini, la produttività della fabbrica potrebbe aumentare fino al 30%.

© Riproduzione riservata